2022-07-15 0

互連

半導體的導電性處于導體與非導體(即絕緣體)之間,這種特性使我們能完全掌控電流。通過基于晶圓的光刻、刻蝕和沉積工藝可以構建出晶體管等元件,但還需要將它們連接起來才能實現電力與信號的發送與接收。

金屬因其具有導電性而被用于電路互連。用于半導體的金屬需要滿足以下條件:

低電阻率:由于金屬電路需要傳遞電流,因此其中的金屬應具有較低的電阻。

熱化學穩定性:金屬互連過程中金屬材料的屬性必須保持不變。

高可靠性:隨著集成電路技術的發展,即便是少量金屬互連材料也必須具備足夠的耐用性。

制造成本:即使已經滿足前面三個條件,材料成本過高的話也無法滿足批量生產的需要。

互連工藝主要使用鋁和銅這兩種物質。

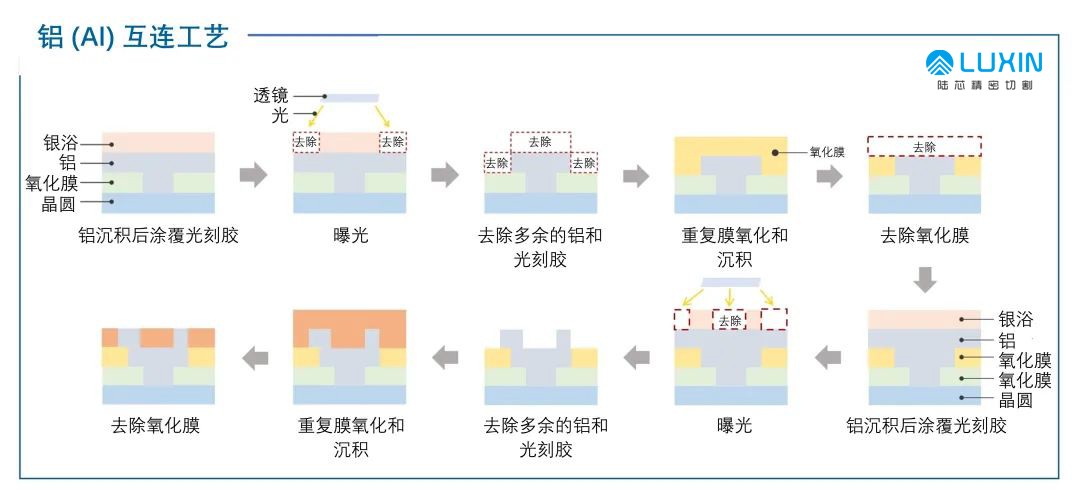

1、鋁互連工藝

鋁互連工藝適于鋁沉積、光刻膠應用以及曝光與顯影,隨后通過刻蝕有選擇地去除任何多余的鋁和光刻膠,然后才能進入氧化過程。前述步驟完成后再不斷重復光刻、刻蝕和沉積過程直至完成互連。

除了具有出色的導電性,鋁還具有容易光刻、刻蝕和沉積的特點。此外,它的成本較低,與氧化膜粘附的效果也比較好。其缺點是容易腐蝕且熔點較低。另外,為防止鋁與硅反應導致連接問題,還需要添加金屬沉積物將鋁與晶圓隔開,這種沉積物被稱為“阻擋金屬”。

鋁電路是通過沉積形成的。晶圓進入真空腔后,鋁顆粒形成的薄膜會附著在晶圓上。這一過程被稱為“氣相沉積 (VD) ”,包括化學氣相沉積和物理氣相沉積。

2、銅互連工藝

隨著半導體工藝精密度的提升以及器件尺寸的縮小,鋁電路的連接速度和電氣特性逐漸無法滿足要求,為此我們需要尋找滿足尺寸和成本兩方面要求的新導體。銅之所以能取代鋁的第一個原因就是其電阻更低,因此能實現更快的器件連接速度。其次銅的可靠性更高,因為它比鋁更能抵抗電遷移,也就是電流流過金屬時發生的金屬離子運動。

但是,銅不容易形成化合物,因此很難將其氣化并從晶圓表面去除。針對這個問題,我們不再去刻蝕銅,而是沉積和刻蝕介電材料,這樣就可以在需要的地方形成由溝道和通路孔組成的金屬線路圖形,之后再將銅填入前述“圖形”即可實現互連,而最后的填入過程被稱為“鑲嵌工藝”。

隨著銅原子不斷擴散至電介質,后者的絕緣性會降低并產生阻擋銅原子繼續擴散的阻擋層。之后阻擋層上會形成很薄的銅種子層。到這一步之后就可以進行電鍍,也就是用銅填充高深寬比的圖形。填充后多余的銅可以用金屬化學機械拋光 (CMP) 方法去除,完成后即可沉積氧化膜,多余的膜則用光刻和刻蝕工藝去除即可。前述整個過程需要不斷重復直至完成銅互連為止。

通過博捷芯精密劃片機對上述可以看出,銅互連和鋁互連的區別在于,多余的銅是通過金屬CMP而非刻蝕去除的。

138-2371-2890